Управление процессом многозонного нагрева

Качество управления технологическим процессом термической обработки во многом определяется алгоритмическим и программным обеспечением. Созданию равномерного температурного поля при термической обработке крупногабаритных изделий способствует многозонная организация нагревателей. В статье рассматривается алгоритмическое и программное обеспечение для управления процессом нагрева, приводится состав программно-аппаратных средств, необходимых для реализации алгоритмов «слабая», «средняя» и «сильная» зона.

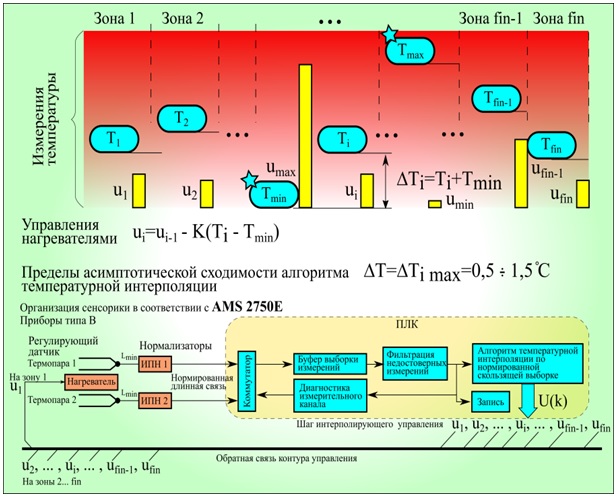

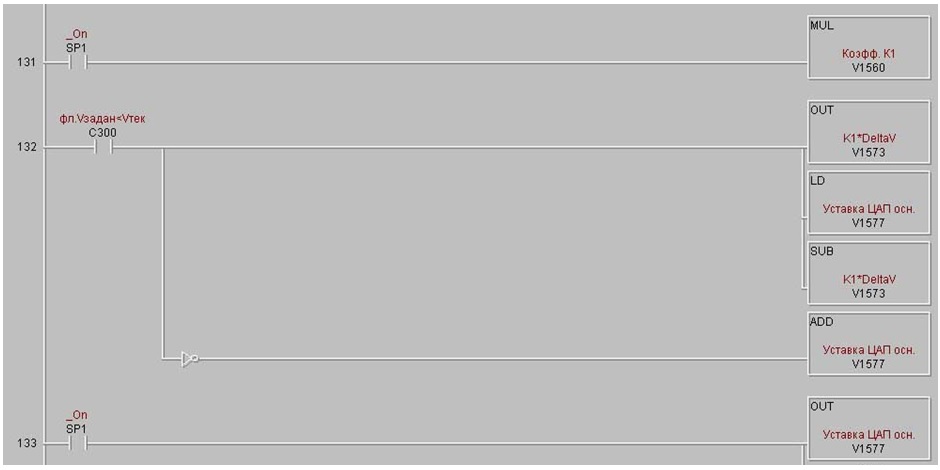

Алгоритм «слабая зона», схема которого представлена на рис. 1, предусматривает обработку показаний текущей температуры (Ti) во всех зонах, определение минимальной температуры (Tmin). Расчёт управляющего сигнала по каждой зоне выполняется по следующей формуле:

ui = ui-1 – Ki (Ti - Tmin),

где ui - значение управляющего воздействия в текущем вычислительном цикле, ui-1 - значение управляющего воздействия в предыдущем вычислительном цикле, Кi - коэффициент усиления, Ti - текущая температура, Tmin - минимальная температура в одной из «n» зон в текущем цикле.

Рис. 1. Алгоритм многозонной интерполяции температуры

Для получения инерционных характеристик объекта управления (времени адаптации, начальной уставки на тиристорный регулятор мощности, настроечные коэффициенты и др.) целесообразно проведение первого процесса в тестовом режиме с участием оператора.

Формулы для расчёта управляющего сигнала в алгоритмах «средняя зона» и «сильная зона» имеют следующий вид:

ui = ui-1 ± Kj (Ti - Ts),

ui = ui-1 + Kj (Tmax - Ti).

где Ts - средняя температура по всем зонам, Tmax - максимальная температура в одной из «n» зон в текущем цикле.

Аппаратно-программные средства

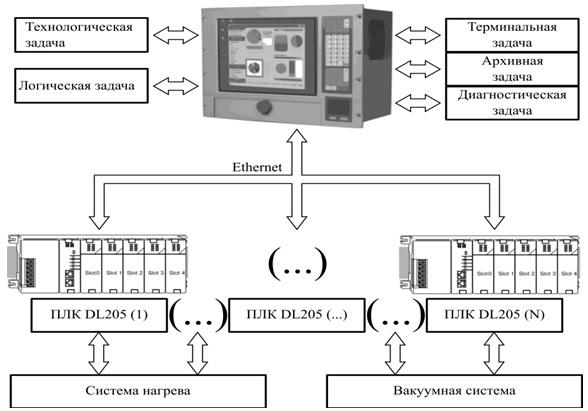

Для реализации и исследования алгоритмов управления многозонным нагревом была разработана система управления на базе сети программируемых логических контроллеров семейства DirectLogic и промышленного компьютера (рис. 2). Контроллеры DirectLogic выполнены специально для жёстких промышленных условий эксплуатации (колебания в питающей сети, непрерывный режим работы, мажоритарный режим работы и пр.). RISC-процессор имеет низкое энергопотребление и малое тепловыделение.

Рис. 2. Структура системы управления.

Функции управления распределены между сетью программируемых контроллеров семейства DirectLogic DL-205 и компьютером. Программируемые контроллеры, объединённые в сеть Ethernet, выполняют интерполяционное управление температурой по всем зонам, давлением в рабочем объёме установки; компьютер - терминальную задачу управления (ввод, редактирование и запись программ нагрева, визуализация состояния элементов технологического оборудования, хранение файлов истории технологического процесса, событий и ошибок).

Программное обеспечение контроллера

Управление технологическим процессом осуществляется под управлением собственной операционной системой реального времени контроллеров DirectLogic семейства DL-205. Операционная система надёжно защищена от вирусов, не требует дополнительных оболочек, исключает присутствие сторонних утилит, драйверов и сервисов, обеспечивает надёжное взаимодействие и распределение всех задач. Прикладная программа управления нагревом была разработана средствами языка RLLPLUS на базе стандарта Международной электрической комиссии (МЭК) IЕС 1131-4 с использованием графических средств программного пакета DirectSOFT под Windows 10. Контроллеры семейства DirectLogic имеют признаки сквозного проектирования, объединяющего высоконадежное взаимодействие аппаратно-программных средств от производителей KoyoElectronics, FACTS Engineering, HOST Engineering.

Управление многозонным нагревом

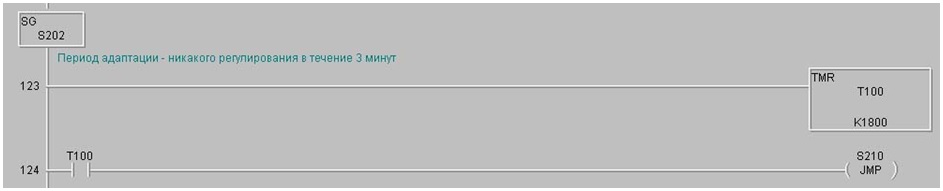

Технологический цикл начинается со стадии «адаптация»: нагреватели всех зон включаются на начальную мощность и некоторое время регулирование не осуществляется. В течение времени адаптации установка прогревается, контроллер – получает информацию от датчиков температуры, рассчитывает первую и вторую производную температуры по времени, рассчитывает инерционные характеристики установки. Попытка управлять скоростью нагрева с начала цикла может привести к автоколебательному процессу. Таким образом, стадия «адаптация» обеспечивает плавный нагрев с заданной скоростью.

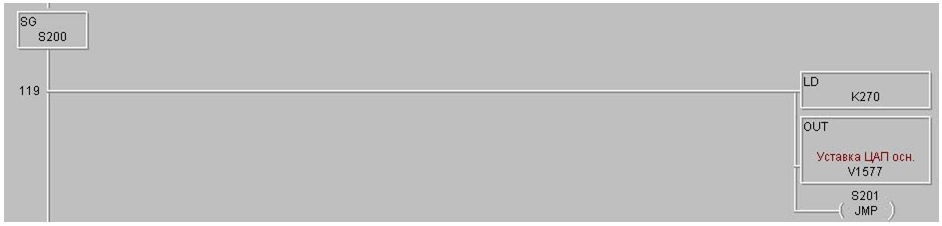

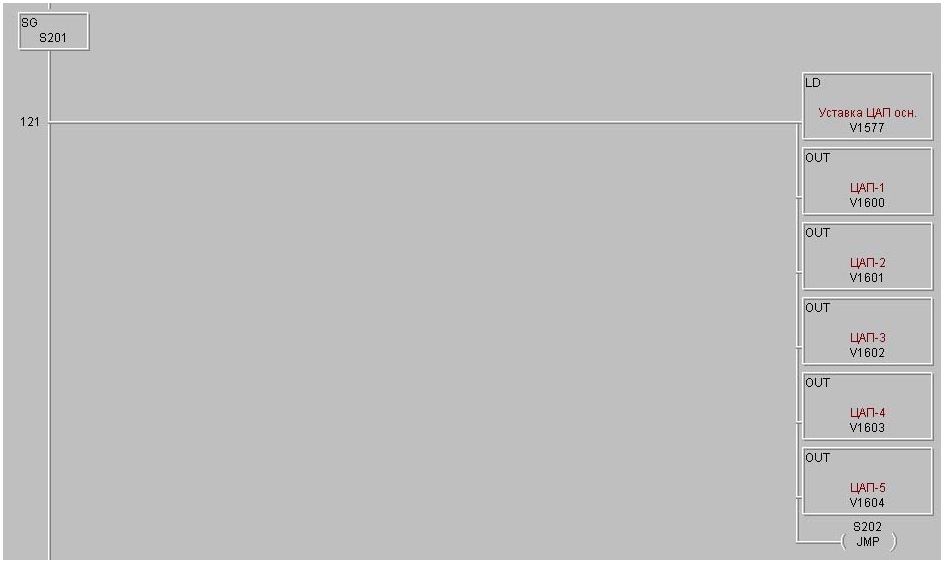

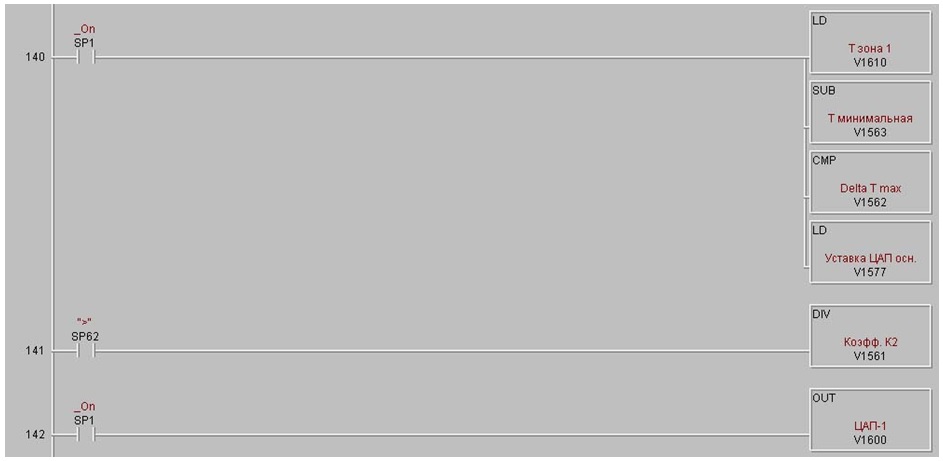

Количество зон нагрева может быть практически любым. В качестве примера рассмотрим программное обеспечение для управления нагревом в пяти зонах. Исходные данные: количество зон нагрева - 5, заданная температура – 900°С, скорость нагрева - 200°С/час. Выходы цифроаналогового преобразователя (ЦАП) устанавливаются в зависимости от содержимого ячеек V1600-V1604, Для стадии «адаптация» нагреватели включаются на 15% от максимально возможной мощности, т.е. уставка равна 4095*15/100 - примерно 270 (hex) дискрет.

Величина K270 должна быть предварительно определена в зависимости от заданной скорости нагрева и записана в ячейку V-памяти.

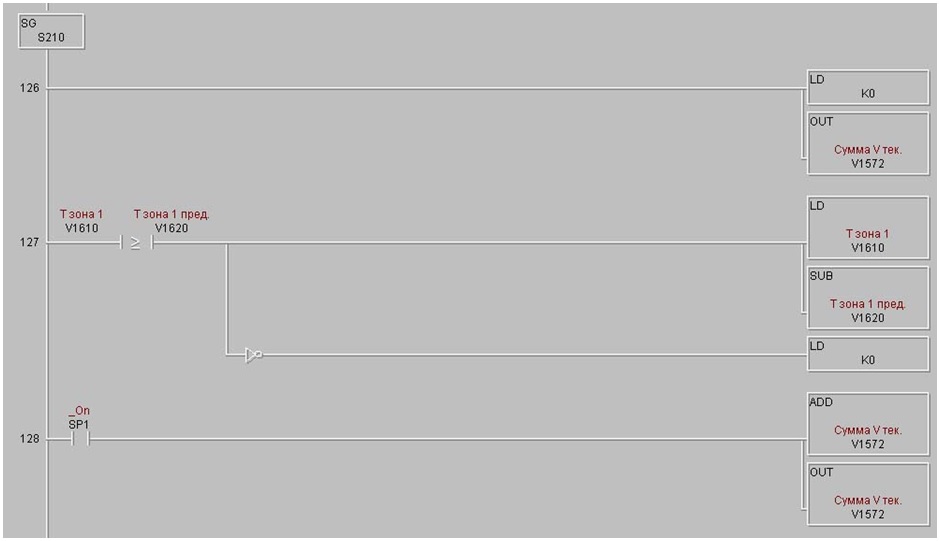

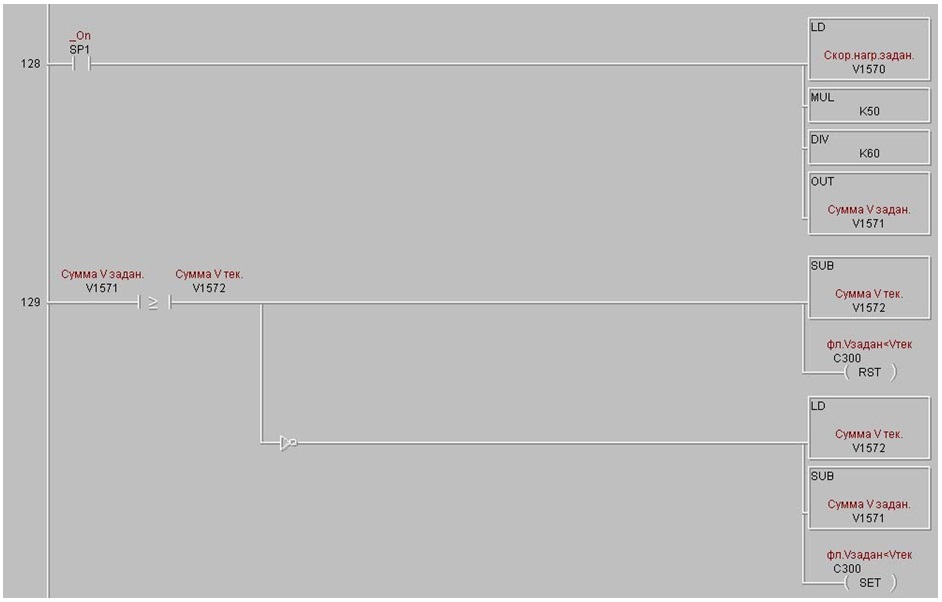

По окончании времени адаптации контроллер каждый технологический цикл рассчитывает текущую скорость нагрева по каждой зоне (разность между текущей температурой в зоне и ее предыдущим значением) и суммирует эти значения:

Для остальных зон необходимо добавить аналогичные ветви. Полученную в ячейке V1572 величину вычитаем из (Vзадан.*5). Результат представляет собой отклонение текущей скорости нагрева от заданной по всем зонам.

Модули аналого-цифрового преобразования контроллера DL-205 позволяют измерять температуру с точностью до десятой доли градуса, значение сохраняется в двоично-десятичном коде. Скорость нагрева измеряется с точностью 0,1°С/минуту. Для корректности вычислений необходимо заданную скорость также сместить на 1 десятичный разряд влево, т.е. умножить на 10:

В зависимости от знака ∆V общая уставка ЦАП будет отличаться от предыдущей на величину K1*∆V (величина ∆V находится в аккумуляторе):

Перед переходом из этой стадии перепишем значения текущих температур в ячейки предыдущих:

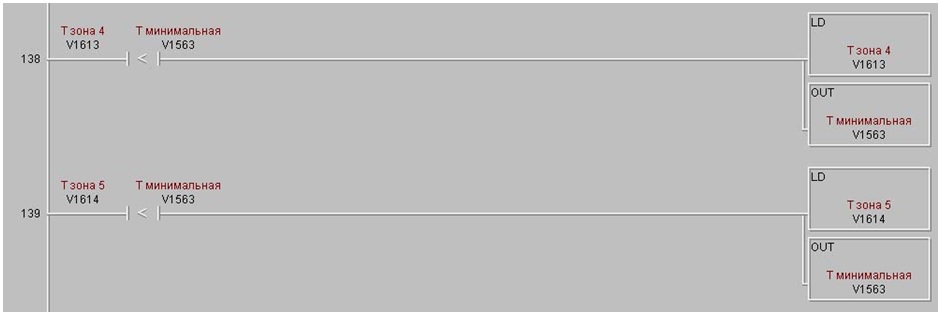

Определение минимального значения температуры по всем зонам осуществляется в стадии S211.

Для тех зон, температура в которых отличается от минимальной не более чем на допустимую величину (один из настроечных параметров), на ЦАП устанавливается значение полученной уставки (ячейка V1577). Для остальных зон уставка уменьшается с коэффициентом К2 (0 Управление по алгоритму «слабая» зона несколько уменьшает заданную скорость нагрева, но для ряда технологий термической обработки это не является принципиальным; более приоритетно - поддержание равномерной температуры по длине изделия. После корректирования уставки ЦАП продолжаем цикл регулирования: По достижении заданного значения температуры или в случае возникновения внештатных ситуаций регулирование прекращается. Управление нагревом по алгоритму «слабая зона» осуществляется в зависимости от возможностей нагревателей, которые в силу конструктивных и технологических особенностей обеспечивают меньшую скорость нагрева, а мощность, подводимая к остальным нагревателям, ограничивается. По аналогии с этим алгоритмом и при небольших преобразованиях были исследованы алгоритмы «сильной зоны», когда уставки ЦАП увеличиваются для «отстающих» зон, и «средней зоны», когда уставки приводятся к значениям, соответствующим средним показателям. После проведения ряда технологических циклов нагрева было принято решение остановиться на алгоритме «слабая зона», который обеспечил точность регулирования температуры: отклонение по зонам – не более 1…1,7˚С, точность поддержания температуры в зоне – 0,5˚С. Система управления, построенная на базе программируемого логического контроллера семейства DirectLogic и алгоритмов многозонного нагрева, обеспечивает новые технологические возможности термической обработки: Таким образом, программно-аппаратные средства системы управления, реализованной на базе программируемых логических контроллеров семейства DirectLogic, открывают широкие возможности по совершенствованию и дальнейшему развитию технологии термической обработки изделий. Взаимосвязанное использование показаний от стационарных и контрольных термопар, алгоритмы выхода на участок выдержки и многозонной интерполяции, использование обратных связей по давлению в рабочей камере позволяют повысить качество управления процессом термической обработки.

Выводы