Установка для электронно-лучевой сварки «ЭЛУ-27»

Установка ЭЛУ-27 предназначена для электронно-лучевой сварки кольцевых, продольных швов на цилиндрических изделиях из нержавеющей стали, жаропрочных и титановых сплавов, а также щеточных уплотнений.

Состав установки «ЭЛУ-27»:

- рабочая камера;

- электронно-лучевая пушка;

- механизм перемещения пушки в вертикальном направлении;

- вращатель;

- механизм продольного перемещения;

- механизм поперечного перемещения;

- вакуумная станция;

- блок энергетический высоковольтный стабилизированный БЭВС-60/15;

- пневматическая система;

- блок водяного охлаждения;

- система управления.

Рабочая камера, предназначена для создания вакуумной среды в зоне сварки изделий электронным лучом. Камера имеет форму параллепипеда со следующими размерами: длина – 1300 мм, ширина – 1200 мм, высота – 1500 мм, размер дверного проема – 1200´1500 мм.

Камера имеет три смотровых окна: по одному на камере и двери – для визуального наблюдения; одно – на верхней стенке камеры, для установки контрольно-измерительных приборов. Смотровые окна изнутри камеры защищены от напыления, а так же оснащены двойными стеклами повышенной прочности для защиты от рентгеновского излучения.

К днищу камеры приварены опоры, которые крепятся к башмакам, с помощью которых осуществляется регулировка по уровню.

На боковой стенке камеры, противоположной смотровому окну, расположены патрубки для подсоединения вакуумной системы.

Отличительной особенностью сварной конструкции камеры установки «ЭЛУ-27» от обычных сварных конструкций является наличие двух вакуумноплотных и прочных оболочек, внешней – сваренной из простой листовой стали толщиной 12 мм и внутренней рабочей – сваренной из нержавеющей стали 12Х18Н10Т толщиной 8 мм.

Внешняя оболочка изнутри оребрена ребрами жесткости толщиной 16 мм. Между ребрами и внутренней оболочкой имеется зазор – 2…3 мм.

Все присоединительные патрубки и гермовводы герметично связаны с внешней и внутренней оболочками.

В рабочей камере размещены:

- манипулятор изделия, состоящий из вращателя и механизмов продольного и поперечного перемещений;

- система освещения камеры;

- система защиты стекол от напыления.

Манипулятор предназначен для установки изделия на планшайбе и его перемещения.

Привод продольного перемещения расположен вне камеры. Приводы поперечного перемещения и вращения планшайбы расположены внутри камеры. Направляющие, двигатели, шестерни, ходовые винты надежно защищены от напыления. Точность перемещения по 3-м координатам обеспечивается за счет применения винтовых шариковых пар, линейных шариковых направляющих и сверхточных редукторов.

Расположение электронно-лучевой пушки – накамерное. Дверь камеры открывается вручную, прижим двери осуществляется пневматическими приводом.

Вакуумная станция установки обеспечивает получение вакуума в рабочей камере не ниже 1,33´10-2 Па (1´10-4 мм рт.ст). Напуск воздуха в рабочую камеру осуществляется через пылевлагоуловительный фильтр, расположенный на присоединительном фланце вакуумной системы к камере.

Узел откачки пушки состоит из безмасляного турбомолекулярного насоса ВВН-150 и клапана.

Для подготовки сжатого воздуха применяется пневматический блок, состоящий из выходного двухпозиционного трехлинейного вентиля, маслораспылителя и выпускного клапана. На корпусе фильтра-регулятора расположено реле давления, имеющее электрический разъем и настроенное на рабочее давление. Давление на выходе из блока в систему контролируется манометром.

Система водяного охлаждения предназначена для охлаждения насосов вакуумной станции. Контроль наличия воды в каналах охлаждения осуществляется на выходе датчиками индукционными бесконтактными. При отсутствии воды на сливе выдается аварийный сигнал.

Система освещения камеры обеспечивает освещенность зоны сварки, необходимую для нормального функционирования системы наблюдения и визуального контроля оператором, имеет два вида освещения: с помощью ламп, закрепленных на потолке камеры, при атмосферном давлении в камере, и двумя вольфрамовыми открытыми спиралями при рабочем давлении.

В состав энергетического комплекса установки «ЭЛУ 27» входят: электронно-оптическая система – электронная пушка («ЭПН-60/15»), высоковольтный источник питания («ИВС-60/15»), источники питания магнитных линз и накала катода, системы управления и контроля. Основные параметры энергетического комплекса определяются толщиной и теплофизическими характеристиками свариваемых материалов, требованиями к коэффициенту формы проплавления.

Энергетический комплекс состоит из следующих конструктивных узлов:

- электронно-лучевая пушка;

- силовой шкаф;

- шкаф управления;

- высоковольтный бак с СВН;

- турбомолекулярный насос ВВ-150;

- комплект жгутов.

Установка оснащается прямонакальной пушкой «ЭПН-60/15», питание которой осуществляется от высоковольтного стабилизированного источника питания «ИВС-60/15М».

Электронно-оптическая система пушки формирует луч электронов с заданными параметрами, является одним из основных рабочих элементов оборудования электроннолучевой сварки.

Электронно-оптическая схема сварочной пушки состоит из следующих основных элементов:

- катод;

- коррегирующий электрод;

- анод;

- фокусирующая электромагнитная линза;

- отклоняющая электромагнитная система.

Катод является источником электронов. Используются прямонакальный катод. Прямонакальные вольфрамовые или танталовые катоды изготавливаются из металлических лент и нагреваются до 2400…2600ºС за счет непосредственного пропускания через них электрического тока. Мощность электронного луча регулируется за счет тока луча (Iл) путем изменения эмиссии катода вследствие его нагрева.

Коррегирующий электрод является электростатической линзой, изменение потенциала которой позволяет сформировать требуемый угол схождения пучка.

Анод вместе со свариваемым изделием заземляется. На него подается от высоковольтного источника питания положительный относительно катода заряд, благодаря чему электроны получают высокую кинетическую энергию (60 kV). Ускоряющее или анодное напряжение (Uуск): одна из основных характеристик электронной пушки, влияющая на остальные параметры, такие как мощность, ток, минимальный диаметр луча. Чем больше ускоряющее напряжение, тем больше проникающая способность электронов, меньше диаметр луча в фокусе можно получить и тем больше плотность тока, а следовательно и удельная мощность луча. Поэтому в электроннолучевых установках особое внимание уделяется ускоряющему анодному напряжению. Отверстие анода строго центрируется с осью катода и фокусирующей линзой.

Наиболее совершенными являются пушки с комбинированной фокусировкой луча: предварительная электростатическая фокусировка управляющим электродом и вторичная – электромагнитной фокусирующей линзой.

Электромагнитная линза представляет собой катушку из достаточно большого количества витков, ось которой совпадает с осью луча. Для повешения эффективности работы ее помещают в ферромагнитный экран, где магнитное поле концентрируется в узком немагнитном зазоре. Фокусное расстояние линзы (f, см) – расстояние от середины этого зазора до минимального сечения прошедшего сквозь линзу луча – определяется конструкцией линзы, Uуск, и током (Iмл), протекающем по обмотке линзы.

Наличие электромагнитной линзы дает возможность получить рабочую фокусировку в месте сварки, изменять диаметр луча и, следовательно, плотность энергии в широких пределах путем изменения тока в катушке, а, следовательно, напряженности магнитного поля линзы.

Отклоняющая магнитная система изготавливается в виде четырех катушек, соединенных последовательно попарно и расположенных под углом 90º друг к другу. Магнитное поле направлено поперек движения электронов, а сила, отклоняющая траекторию электрона, действует перпендикулярно оси луча и направлению магнитного поля.

Изменяя ток в катушках можно устанавливать луч в любой заданной точке, колебать луч вдоль и поперек стыка, перемещать луч по сложным кривым: кругу, эллипсу, квадрату и т.д.

Для повышения работоспособности и срока службы катода применяется дифференциальная откачка. Получение вакуума в катодном узле пушки выполнено с применением турбомолекулярного насоса типа ВВ-150.

Источник питания «ИВС-60/15» предназначен для питания постоянным током электронно-лучевой пушки. «ИВС-60/15» является полупроводниковым выпрямителем с жёсткой вольтамперной характеристикой.

Конструктивно в состав источника «ИВС-60/15» входят:

- высоковольтный масляный бак с блоком стабилизатора высокого напряжения;

- силовой шкаф с вариатором;

- шкаф управления.

Для выпрямления тока в высоковольтных источниках используется трехфазная мостовая схема. Источник обеспечивает плавную регулировку ускоряющего напряжения, для этих целей в источнике применен регулятор напряжения - автотрансформатор. Рабочее напряжение фиксированное и равно 60 кВ. Источник обеспечивает высокую стабильность выходных параметров, так как даже небольшие изменения ускоряющего напряжения приводят к получению различной глубины проплавления и удельной мощности луча. Для получения стабильного качества сварных соединений необходимо, чтобы изменение ускоряющего напряжения находилось в пределах ± 0,5 % от номинального значения. Для устранения колебания напряжения электрической сети в источниках применяются стабилизаторы напряжения. Процесс электронно-лучевой сварки оказывается также чувствительным к пульсации выпрямленного напряжения. В зависимости от типа пушки коэффициент пульсации не должен превышать 0,5%.

Стабилизатор высокого напряжения источника «ИВС-60/15М» представляет собой блок, состоящий из усилителя тока и регулирующих ламп ГМИ-2Б. Питание экранных сеток осуществляется от специальных источников питания на 300 Вольт. На управляющие сетки ламп подаётся отрицательное напряжение до 900 … 1000 Вольт.

Работа осуществляется следующим образом: любое изменение напряжения на электронно-лучевой пушке, обусловленное колебаниями напряжения питающей сети или тока нагрузки, вызывает изменение напряжения на измерительной цепочке и, следовательно, на входе элемента сравнения. Снижением напряжения ниже опорного вызывает увеличение тока через лампу ГМИ-2Б, что, в свою очередь, приводит к увеличению напряжения на нагрузке. В момент равенства опорного напряжения и напряжения обратной связи повышение напряжения на нагрузке прекращается.

Шкаф управления рассчитан на эксплуатацию в производственных условиях. В шкафе находится вытяжной блок вентиляторов, для охлаждения электронных устройств.

В состав шкафа управления входят следующие блоки:

- индикации и ручного управления;

- источник накала катода и управления током луча;

- источники питания отклонения луча и развёртки по координатам Х и Y;

- источник питания фокусирующей линзы;

- источник управления коррегирующим потенциалом (смещение);

сопряжения с управляющим устройством.

Блок индикации предназначен для визуализации оператору режимов сварки: тока сварки, тока фокусировки, ускоряющего напряжения, тока отклонения по координатам Х и Y.

Комплект блоков согласования и управления реализован на базе печатных плат с применением современных комплектующих.

Электрическая схема источника питания накала катода определяется способом его нагрева. Для питания катода используется источник постоянного тока, который своими выходными клеммами соединяется с трансформатором накала. Блок управления накалом осуществляет стабилизацию и регулирование тока сварки.

Размеры сварочной ванны и шва во многом зависят от стабильности тока в фокусирующей линзе. Даже небольшое его изменение приводит к изменению фокусного расстояния. Источник питания электромагнитных линз обеспечивает выходной ток в диапазоне от 0 до 1000 мА с минимальной пульсацией (0,1%), возможность регулирования тока в линзе.

Источник питания фокусирующей линзы реализован на печатной плате по схеме «стабилизатор тока» на базе операционных усилителей и транзистора.

Источники питания отклонения луча и развёртки по координатам Х и Y реализованы на печатных платах по схеме «стабилизатор тока» на базе операционных усилителей и транзистора. Источник имеет переменный входной сигнал для задания необходимой по технологии развёртки и постоянный вход для отклонения луча. Функции развертки луча выполняет генератор, реализованный на базе микросхем ППЗУ (перепрограммируемое постоянное запоминающее устройство), цифроаналоговых преобразователей. Максимальный постоянный ток в отклоняющих катушках составляет до 3000 мА, максимальный угол отклонения - 20º.

Источник управления коррегирующим потенциалом предназначен для подачи напряжения смещения на управляющий электрод пушки. Источник реализован по схеме «стабилизатор напряжения» на базе операционных усилителей и трансформаторной схемы разделения по высоковольтному потенциалу.

Система управления распределением энергии по площади.

Перемещение луча сварочной пушки по заданному контуру в плоскости изделия с помощью изменения магнитного поля в отклоняющих катушках. Такое управление положением луча выполняется вручную или автоматически. Траектория луча в автоматических системах определяется программирующими устройствами

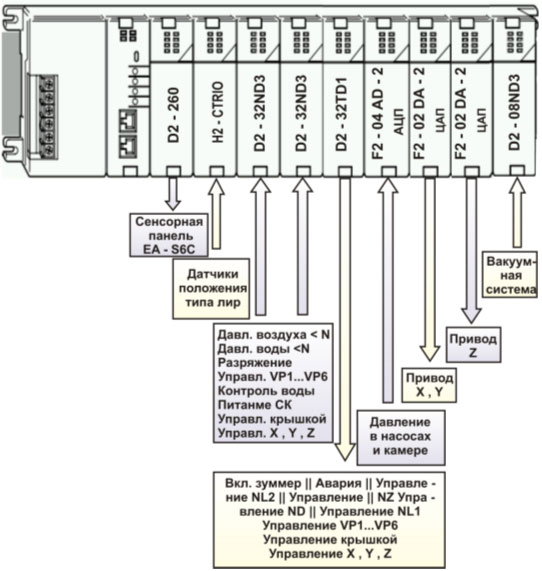

Система управления «ЭЛУ-27», выполненная на базе программируемого логического контроллера семейства DirectLogic DL-205, обеспечивает выполнение следующих функций:

- трёхосевое позиционирование изделия во время технологического процесса сварки;

- программное управление энергетическими характеристиками;

- возможность регистрации параметров технологического процесса и архивирования результатов.

|

Структурная схема логического контроллера установки «ЭЛУ-27» |

Система управления обеспечивает работу установки в нескольких режимах: «Наладка», «Ручное управление», «Автоматизированный».

В режиме «Наладка» управление механизмами установки осуществляется от мнемопанели пульта оператора. Режим реализован аппаратно, без контроллера, используется только при пуско-наладочных, ремонтно-профилактических работах и внештатных ситуациях.

Режим «Ручное управление» реализован на базе контроллера и обеспечивает безопасную эксплуатацию установки с соблюдением всех блокировок. Режим обеспечивает завершение автоматизированного цикла в случае его сбоя.

Автоматизированный режим реализует макрооперации технологического процесса сварки в контролируемой среде.

Контроллер DL-205 выполняет управление процессом сварки (технологическая задача), управление перемещениями станочного комплекса (геометрическая задача), оценку состояния технологической системы (диагностическая задача) и диспетчеризацию приведенных выше задач (системная задача).

Контроллер системы управления включает следующие модули:

- D2-260 (центральный процессор);

- H2-CTRIO (обработка информации от фотодатчиков)

- D2-32ND3 (ввод дискретных сигналов элементов электрической автоматики);

- D2-32TD1 (дискретный вывод сигналов управления механизмами);

- F2-04AD-2 (ввод аналоговых сигналов от датчиков давления);

- F2-02DА-2 (аналоговые сигналы для управления электрическими приводами механизмов перемещения);

- D2-08ND3 (ввод дискретных сигналов элементов электрической автоматики).

Контроллер DL-205 с процессором D2-260 обеспечивает управление станочным комплексом (геометрическая задача) и задание режима работы энергетического комплекса (технологическая задача). В качестве устройств обратной связи по положению применяются фотодатчики типа ЛИР-158В.

Контроллер выполняет все функции управления технологическим процессом сварки, компьютер - визуализацию процесса, цифровую и графическую индикацию параметров процесса (ток, напряжение на дуге, скорость сварки и подачи присадочного материала и др.), документирование параметров процесса сварки.

Для ряда технологий электронно-лучевой сварки (кольцевые, продольные швы) достаточно применение позиционных систем управления, обеспечивающих перемещение пушки в реальном масштабе времени по одной из координат. В этом случае, аппаратная реализация системы управления процессом электроннолучевой сварки может быть выполнена на базе ПЛК DL-205 семейства Direct Logic. Контроллер DL-205, содержащий модуль обработки сигналов от фотодатчиков по осям X, Y, Z.

Управляющий сигнал с помощью цифроаналогового модуля F2-02DA-2 преобразовывается в пропорциональный аналоговый сигнал 0...10V, который подаётся на сервоприводы Mitsubishi.

Управление процессом сварки производится через человеко-машинный интерфейс оператора (ЧМИ). Экран панели оператора разделен на функциональные окна:

- мнемосхемы механической, вакуумной и энергетической систем комплекса установок;

- текущее состояние системы управления установки (ручное, автоматическое, редактирование управляющей программы и т.д.);

- оперативная информация по контролируемым параметрам в виде фрагментов мнемосхем, таблиц и графиков с сигнализацией отклонений параметров от допустимых значений;

- сигнальной информации о работе оборудования при нарушениях нормального хода технологического процесса.

Сенсорная панель CMORE типа EA7-S6C позволяет решить задачи ЧМИ «малых и средних» технологических систем и по своим возможностям близки современным SCADA-системам:

- разрешение до 1024 х 768;

- наличие развитой системы архивирования на базе энергонезависимой внутренней м внешней памяти (карты CF, USB-накопители);

- передача архивов по сети Ethernet;

- отображение до 16 графиков;

- формирование файлов событий и аварийных сообщений;

- поддержка рецептурных сообщений;

- наличие FTP-сервера для передачи информации к компьютерам, подключенным к интернету.

Удобное представление оператору информации о текущем состоянии элементов технологической системы и значений параметров в текстовом и графическом виде, или терминальная задача управления, во многом определяет функциональные возможности и оперативность управления. Сенсорная панель CMORE типа EA7-S6C обеспечивает индикацию технологических параметров, управление рабочим циклом и проведение отладочных операций.

С лицевой стороны камеры смонтирована площадка обслуживания для размещения всех рабочих органов управления установкой и оборудования рабочей зоны оператора.