Особенности автоматизации процесса управления нагревом на базе ПЛК

Функции системы управления нагревом, результатом которых является расчёт управляющих воздействий на тиристорный регулятор, подразделяются на управляющие, информационные и вспомогательные.

К управляющим функциям относят регулирование технологических переменных, оптимальное управление режимами, адаптивное управление; к информационным – сбор, обработка и представление информации для последующего анализа; к вспомогательным функциям - обеспечение контроля за состоянием технических и программных средств системы.

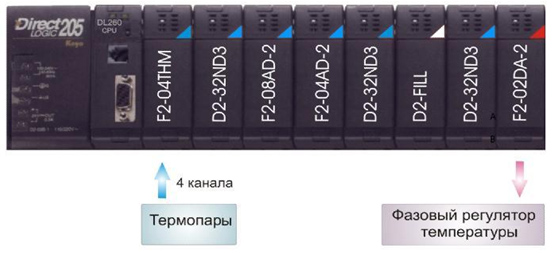

Рассмотрим типовую систему управления термической установки, построенную по структуре PC-PLC: персональный компьютер (верхний уровень), программируемый логический контроллер семейства DL-205 компании PCL Direct by Koyo Inc (нижний уровень).

Контроллер выполняет функции управления нагревом, компьютер выполняет только терминальную задачу управления – ввод, редактирование и сохранение программы нагрева, визуализацию состояния элементов печи, хранение файлов истории технологического процесса, событий и ошибок.

Ввод информации от термопар в ПЛК можно реализовать несколькими вариантами:

- от термопары к модулю модуля F2-04THM;

- по цифровому протоколу от измерительного устройства;

- от термопары через нормализатор и далее к модулю модуля F2-8AD4DA-1.

Первый вариант отличается простотой, невысокой погрешностью измерения (для модуля F2-04THM погрешность измерения составляет ±3ºС). К недостаткам схемы можно отнести влияние помех на точность измерения, отсутствие ряда градуировок на отечественные термопары.

|

Структурная схема «термопара – модуль ПЛК» |

Второй вариант обеспечивает ввод температуры в контроллер без промежуточных устройств аналого-цифрового преобразования. Схема предусматривает использование одно или многоканального прибора с цифровым протоколом по интерфейсу RS 232 или RS485.

Например, многоканальный прецизионный измеритель температуры «МИТ 8» обеспечивает измерение температуры с точностью 0,05 … 0,15 ºС. Прибор имеет встроенную память для записи и хранения результатов измерений. Время измерения одного канала составляет от 2 до 14 секунд. Наличие в приборе интерфейса RS-232 (USB) позволяет создавать автоматизированные системы и комплексы многоцелевого назначения.

|

Структурная схема «Измерительный прибор с цифровым протоколом - ПЛК» |

Аналогичными возможностями при большей погрешности измерения обладают приборы типа «Метакон» (г. Н.Новгород), «Термодат» (г. Пермь).

Особенности схемы «ПЛК – измерительный прибор с цифровым протоколом»:

1. Возможность прецизионного измерения температуры.

2. Низкое быстродействие, минимально возможное время измерения одного канала составляет 2 секунды, следовательно, при измерении температуры в шести точках (по две необходимых термопары в каждой зоне установки) время обновления информации будет 12 секунд. Это много, даже учитывая относительно высокую инерционность процесса нагрева.

3. Прибор «МИТ 8» выпускается только в лабораторном исполнении, т.е. возможно некорректное измерение температуры в промышленных условиях (коммутация электрических нагрузок, колебания напряжения питающей сети и прочее).

4. Наличие исключительно только цифрового протокола (интерфейс RS-232) для передачи информации в управляющее устройство, следовательно, невысокая надёжность и большое время обработки сигнала от термопары.

5. Выполнение процесса регулирование в среде реализуется в среде операционной системы Windows, не являющейся операционной системой реального времени и имеющей большое время вычислительного цикла.

Во третьем случае применяются нормализаторы типа «12К3/1УВ/1А/2Р/1Т» (приборы серии Термодат, г. Пермь) или нормализаторы типа «ИПМ 0039» (г. Зеленоград) с максимальной погрешностью измерения 0,1% и выходным аналоговым сигналом 4-20 мА, который передаётся в программируемый контроллер. Аналого-цифровое преобразование в контроллере реализовано на базе модуля F2-8AD4DA-1 (погрешность измерения 0,1%, разрешение 16 бит).

Нормализаторы типа «12К3/1УВ/1А/2Р/1Т» и «ИПМ 0399» являются промышленными устройствами для использования в управлении технологическими процессами в различных отраслях промышленности и сельском хозяйстве.

|

Структурная схема «термопара – нормализатор - ПЛК» |

Особенности схемы «Нормализатор – ПЛК»:

1. ПЛК – специализированное вычислительное средство для работы в промышленных условиях.

2. Надёжная работа регулятора при помехах и колебаниях напряжения питающей сети.

3. Простота реализации любого закона регулирования температуры, возможность применения встроенного ПИД-регулятора с функцией автонастройки.

4. Встроенная надежная операционная система контроллера, время вычислительного цикла обычно составляет от 10 до 30 миллисекунд, время обновления температуры – 100 миллисекунд.

5. Более высокая, чем у прибора «МИТ-8», погрешность измерения температуры.

Таким образом, при решении конкретных прикладных задач регулирования температуры приходится решать дилемму: точность за счёт надёжности и быстродействия, либо надёжность за счёт точности.