Автоматизация технологического процесса получения гранул ( на примере установки центробежного распыления «УЦР-6»)

Установка центробежного распыления модели «УЦР-6» предназначена для получения металлических порошков высокореакционных металлов, жаропрочных никелевых и титановых сплавов методом центробежного распыления заготовок, оплавляемых плазменным нагревателем в среде инертных газов.

Получение металлических порошков на установке «УЦР-6» основано на методе центробежного распыления расплава с торца прутковой заготовки, оплавляемой плазменной дугой.

Исходным материалом для получения гранул на «УЦР-6» служат литые цилиндрические заготовки диаметром 76-80 мм и длиной 700 мм. Практически на установке были получены гранулы дисперсностью 50 мкм.

Процесс получения порошков ведется в следующей последовательности. Партия специально подготовленных электродов загружается в накопитель электродов, которые устанавливается в загрузочное устройство. Из загрузочного устройства электроды поочередно через разделитель электродов подаются на барабаны и горизонтально перемещаются специальным электромеханическим приводом. Вращающийся электрод подаётся в плавильную камеру, где нагревается до температуры плавления специальным плазменным источником нагрева. Капли расплава, оторвавшиеся от вращающейся заготовки, перемещаясь в инертной среде, образуют частицы металла – мельчайший порошок, который из плавильной камеры перемещается в приемный бункер.

Инертный газ способствует быстрой кристаллизации распыленных капель. Кристаллизационный порошок попадает в пересыпное устройство, где происходит дополнительное охлаждение порошка, отделение магнитных частиц.

Целью разработки новой установки «УЦР-6», по сравнению со своим прототипом «УЦР-4», является:

- получение гранул из титановых и жаропрочных никелевых сплавов с крупностью менее 100 мкм, способных обеспечить более высокий уровень механических свойств заготовок ответственного назначения;

- исключение влияния субъективных факторов на процесс получения гранул посредством закрепления отлаженного нормативного технологического процесса в управляющей программе и возможности блокировки несанкционированного изменения программы;

- высокая стабильность технологических параметров;

- повышение комфортности условий работы оператора за счет интегрирования на рабочем месте органов управления установкой;

- улучшение ремонтопригодности за счет автоматического диагностирования и тестирования оборудования средствами контроллера и компьютера.

Блок приводов «УЦР-6» обеспечивает вращение заготовки с угловой скоростью до 23000 оборотов в минуту на двух опорных вращающихся барабанах; удержание вращающейся заготовки на барабанах прижимным роликом, подачу вращающейся заготовки в плавильную камеру и сброс остатка заготовки (огарка) с барабанов.

В камере механизма толкателя, на торцевой крышке установлен механизм с реечной передачей, который обеспечивает перемещение толкателя электродов с заданной скоростью плавки. Все механизмы, установленные в блоке приводов, охлаждаются через специальные подводы газом.

Блок приводов имеет развитые устройства контроля:

- температуры для каждого подшипника барабанов привода вращения заготовки и ролика прижимного, для внутренней среды камеры барабанов;

- вибрации на рычаге ролика прижимного и на опорах камеры барабанов;

- положения на кронштейне вала разделения заготовок, корпусе привода механизма разделения заготовок, защитной трубе привода подачи заготовок;

- давления в пневматической системе прижима ролика.

Узел горения дуги (плазмотрон) представляет собой конструкцию с системой водяного охлаждения и газовыми каналами для подачи газа в плазмотрон. Для получения требуемой дисперсности мощность плазмотрона для «УЦР-6» составляет 200 кВт.

Вакуумная система включает две линии (форвакуумную и диффузионную), оборудована автономной системой управления, необходимыми измерительными приборами и пневматическими клапанами.

В состав вакуумной системы входят насос пластинчато-роторный вакуумный «2НВР-5ДМ», ротационный агрегат «АВД-150/25», диффузионный паромасляный насос «НД-400». Система вакуумная имеет необходимое количество датчиков для измерения вакуума. На вакуумной системе все клапаны и затворы выполнены с пневматическим приводом.

Газовая система предназначена для заполнения инертной средой полостей установки, подачи в плазмотрон плазмообразующего газа и газового охлаждения подшипниковых опор высокооборотных механизмов блока приводов.

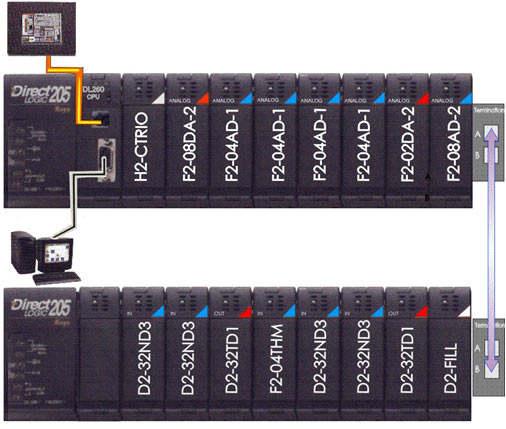

Система управления (СУ) установки УЦР-6» построена на базе промышленного компьютера (верхний уровень) и программируемого логического контроллера (ПЛК) Direct Logic компании PCL Direct by Koyo Inc (нижний уровень).

Нижний уровень СУ «УЦР-6» построен на базе двух каркасов D2-09B (рис. 1). Процессорный модуль D2-260 контроллера обеспечивает логические и технологические функции управления.

Программное обеспечение контроллера обеспечивает последовательное управление исполнительными элементами вакуумной системы в соответствии с заданным режимом работы (подготовка вакуумной системы к работе, создание рабочего вакуума, проверка натекания, окончание работы).

СУ обеспечивает выполнение следующих функций:

- автоматическое управление работой вакуумной системы с возможностью работы в ручном и наладочном режимах;

- программное управление механизмами вращения и подачи заготовки;

- контроль охлаждения элементов установки;

- программное управление энергетическими характеристиками;

- сбор и ввод в ПЛК информации от датчиков;

- установку заданных цифровых значений регулируемых параметров с монитора оператора и воспроизведение на мониторе цифровой информации по каждому из контролируемых датчиков;

- представление на экране монитора графических объектов (мнемосхем) и функциональных объектов, позволяющих оператору менять режимы управления и непосредственно с монитора вмешиваться в работу СУ, корректируя течение процесса распыления;

- подготовку установки к работе, включая контроль формирования вакуума, проверку натекания, контроль давления газа при заполнении камеры, контроль за температурой охлаждающей воды, диагностику состояния исполнительных механизмов.

|

Рис. 1. Структурная схема системы управления «УЦР-6» |

Система управления обеспечивает работу установки в нескольких режимах: «Наладка», «Ручное управление», «Автоматизированный».

В режиме «Наладка» управление механизмами установки осуществляется от мнемопанели пульта оператора. Режим реализован аппаратно, без контроллера, используется только при пуско-наладочных, ремонтно-профилактических работах и внештатных ситуациях.

Режим «Ручное управление» реализован на базе контроллера и обеспечивает безопасную эксплуатацию установки с соблюдением всех блокировок. Режим обеспечивает завершение автоматизированного цикла в случае его сбоя.

Управление технологическим процессом в автоматизированном режиме обеспечивает:

- пуск и торможение регулируемых приводов вращения барабана, подачу заготовки и перемещения плазмотрона, регулирование и контроль их параметров во время работы;

- создание условий для точной синхронизации вращения барабанов;

- переход на плавление остатка заготовки (огарка) при его длине 80-100 мм;

- контроль основных параметров технологического процесса, включая параметры плазмотрона, вращения барабана, подачи заготовки, длины огарка, время операции, время процесса, порядковый номер электрода, дату плавки-распыления, сплав, номер технологического процесса.

Таким образом, система управления на базе контроллера DirectLogic обеспечивает высокую надежность при работе осциллятора, реализует алгоритмы управления технологическим процессом получения гранул в контролируемой атмосфере, индикации параметров технологического процесса на базе операторской панели.