Установка «ВИП-НК15ПМ»: новые возможности получения изделий с направленной структурой

Вакуумная плавильная установка «ВИП-НК15ПМ» предназначена для получения изделий с направленной и монокристаллической структурой из жаропрочных сплавов на никелевой основе для газотурбинных установок энергетического и авиационного назначения.

Установка «ВИП-НК15ПМ» представляет собой конструкцию, которую можно разделить на несколько функциональных узлов: плавильный блок, блок нагрева форм, технологический затвор, верхняя и нижняя камеры, механизмы вертикального перемещения форм и теплоизоляционных экранов, вакуумная и пневматическая системы, автоматизированная система управления технологическим процессом, система охлаждения.

Плавильный блок, обеспечивающий расплавление металла в тигле донного слива, включает плавильную печь, конденсаторную батарею и источник питания «ТПЧТ-250». Загрузка плавильной печи расплавляемым металлом осуществляется при расстыковке его с плавильной камерой.

Нижняя камера включает привод подачи заливаемых форм, механизм подачи кристаллизационных экранов под печь подогрева форм.

Кристаллизация отливок по заданной программе осуществляется приводом подачи форм. Вертикальное подача форм осуществляется перемещением стола по шариковым линейным направляющим с рабочими скоростями 1-250 мм/мин, точность позиционирования - ±0,1 мм. Движение стола осуществляется от системы сервоприводов компании Mistubishi Electric через редуктор и шариковинтовую пару. Стол установлен на паре кареток, перемещающихся по 2 шариковым линейным направляющим типа SBG. Контроль установочных и рабочих перемещений координатного стола осуществляется фотодатчиком ЛИР-158В.

Теплозащитный экран обеспечивает перекрытие теплового потока печи на нижнюю часть формы при кристаллизации. Механизм кристаллизационных экранов обеспечивает получение отливок с направленной структурой за счет плотного прилегания подвижных графитовойлочных экранов по поперечному сечению залитых форм. Тем самым достигается необходимый градиент температуры в зоне нагрева печи и вне её.

Для повышения производительности установки применяются две нижние камеры. Это дает возможность обеспечить параллельно две операции: кристаллизацию изделия и загрузку-выгрузку форм.

Двухзонная печь подогрева форм, изготовленная из углерод-углеродного композиционного материала УКПМ, обеспечивает нагрев керамических форм до температуры 1700ºС.

Вакуумная система установки «ВИП НК 15ПМ» состоит из двух откачных станций: форвакуумной «СН-3» и высоковакуумной «СВ-3». В состав станции «СН-3» входят двухроторный насос ДВН-500 (насос Рутса) и механический насос АВЗ-90. Станция «СВ-3» включает механический насос АВЗ-90, двухроторный насос ДВН-500 и бустерный насос «2НВБМ-400». Пневматические клапаны обеспечивают безопасную работу при аварийных ситуациях. Вакуумная система обеспечивает необходимое по технологии давление - менее 110-3 мм рт.ст.

Система управления (СУ) установки, построенная по структуре PLC - РС, включает логический программируемый контроллер семейства DL-205 компании PCL Direct by Koyo Inc и промышленный компьютер с сенсорным монитором.

В качестве аппаратных средств для сбора данных и управления использован контроллер DirectLOGIC серии DL205 фирмы AutomationDirect. Контроллер запрограммирован на языке релейной логики (RLLPlus). Функции визуализации технологического процесса плавки реализованы с помощью промышленного компьютера «БАРС». Реализована индикация аварийных ситуаций, оператор вводит управляющую программу плавки и кристаллизации.

Конструктивно система управления включает электрический шкаф управления; пульт оператора, загрузки-выгрузки форм, плавки, загрузки шихты, автоматизированное рабочее место оператора на базе персонального компьютера.

Выход на рабочую температуру является регулируемым. Нагрев до рабочей температуры реализован программно, а поддержание температуры на участке «полочка» осуществляется ПИД-регулятором. Две зоны печи подогрева форм выключаются в конце кристаллизации, либо по команде оператора.

Контроллер DL-205 обеспечивает интерполяционное решение двух задач управления: геометрической (перемещение форм – кристаллизация изделия) и технологической (регулирование теплового режима в двух зонах печи подогрева форм). Для решения этих задач наиболее целесообразно применять системы числового программного управления типа CNC (Compute Numerical Control) или PLC (Programmable Logic Controller).

Для ряда технологии плавки и получения изделий с монокристаллической структурой целесообразно применение системы управления на базе контроллеров Direct Logic (DL-06, DL0205, DL0405), обеспечивающих возможность интерполяции геометрических (перемещение формы в реальном масштабе времени по одной координате) и технологических (температура Т1, Т2 и других).

В нашем случае аппаратная реализация системы управления процессом кристаллизации изделия выполнена на базе контроллера DL-205, оснащенного модулями:

- «H2-CTRIO» (обработка информации от фотодатчиков) и «F2-02DА-2» (аналоговые сигналы для управления электрическим приводом механизма перемещения);

- «F2-04DА-2» (вывод аналоговых сигналов для фазового управления нагревом в двух зонах печи подогрева форм);

- «D2-32ND3» (ввод дискретных сигналов элементов электрической автоматики); - «D2-32TD1» (дискретный вывод сигналов управления механизмами);

Программирование величины перемещения формы, температур печи подогрева форм Т1 и Т2 осуществляется на каждом участке управляющей программы.

Алгоритм интерполяции следующий: на первом этапе рассчитывается приращение температуры Т1 и Т2 за заданное приращение по геометрической оси ΔL. Далее, после считывания информации с фотодатчика обратной связи по перемещению, определяется величина приращения ΔL. Если исполнительный механизм переместился на заданное приращение, осуществляется расчет новых значений температуры Т1 и Т2. Рассчитанные значения проверяются на максимально допустимые. Далее цикл повторяется. Рассмотренный алгоритм обеспечивает интерполяцию геометрической оси с любым количеством технологических осей.

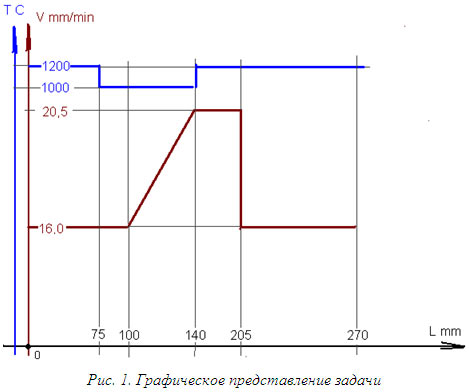

Рассмотрим пример составления программы. Для наглядности изобразим ее графически (рис. 1).

Например, общая длина кристаллизации составляет 270 мм. Скорость кристаллизации регулируется на пяти участках:

- от 0 до 100 мм скорость постоянна и составляет 16.0 мм/мин;

- от 100 до 140 мм скорость изменяется с постоянным ускорением от 16.0 до 20.5 мм/мин;

- от 150 до 205 мм скорость равна 20.5 мм/мин;

- на 205 мм происходит мгновенное уменьшение скорости до16.0мм/мин;

- от 205 мм до 270 мм скорость равна 16.0 мм/мин

Температура в данном примере изменяется три раза:

- по достижению 75 мм температура должна изменится с 1200ºС до 1000гºС;

- в точке 140 мм температура должна увеличиться и стать равной 1200º С

|

На каждом участке управляющей программы должны быть запрограммированы следующие параметры:

- величина перемещения формы;

- скорость перемещения;

- температура Т1 печи подогрева форм;

- температура Т2 печи подогрева форм.

Таким образом, практическая реализация интерполяционных алгоритмов на программируемых контроллерах позволяет эффективно решать сложные прикладные технологические задачи.