Автоматизация процесса вакуумной дуговой плавки (на примере установки «833 ДМ»)

Для современного машиностроения характерно всё более широкое применение элементов конструкций из тугоплавких металлов, изготовленных методом фасонного литья в плавильных установках, в частности, вакуумных дуговых печах. Повышающиеся требования к качеству выплавляемого металла, его механическим свойствам, снижению энергоёмкости плавки, безопасности технологического процесса и оборудования делают работу по модернизации вакуумных дуговых печей особенно актуальной.

Современная система управления, выполненная на базе промышленного компьютера и программируемых контроллеров, позволяет реализовать различные алгоритмы управления, обеспечивая проведение плавки в автоматическом режиме с высокой повторяемостью результатов.

Вакуумная гарнисажная печь «833 ДМ» предназначена для расплавления методом расходуемого электрода и последующей разливки в литейные формы титана и других тугоплавких металлов. Во время плавки электрод имеет отрицательный электрический заряд, тигель – положительный. В пределах конструкции печи могут использоваться различные литейные формы.

Печь состоит из следующих основных механических узлов:

- рабочая камера;

- механизм перемещения электрода;

- узел гарнисажного тигля с механизмом поворота;

- контейнер;

- центробежная машина;

- вакуумная система;

- энергетическое оборудование;

- пневматическая система;

- система водяного охлаждения;

- система напуска инертного газа;

- компьютерная система контроля и управления, обеспечивающая автоматическое ведение процесса, визуализацию и архивирование технологических параметров.

Рабочая камера предназначена для размещения механизмов и приспособлений: контактная площадка для приварки электрода, тигель, расходуемый электрод, контейнер с литейной формой, установленный на центробежном столе. Камера представляет собой цилиндр с горизонтальной осью, внутренний диаметр камеры составляет 1400 мм, длина - 2300 мм.

На верхних патрубках камеры установлен механизм перемещения электрода и предохранительный клапан. Сбоку камеры расположены два патрубка для вакуумных насосов, с другой стороны - рабочее место оператора и два смотровых окна для наблюдения за плавкой. Смотровое окно может быть использовано для дистанционного наблюдения за процессом плавки посредством двух цветных видеокамер и мониторов, установленных на пульте управления.

Механизм перемещения электрода, установленный вертикально на верхнем патрубке, служит для осуществления рабочей подачи электрода при плавке и быстрого отброса электрода вверх по окончании плавки. Движение штока вниз во время подачи расходуемого электрода выполняется электромеханическим приводом, имеющим бесступенчатое регулирование скорости, что обеспечивает высокую точность поддержания длины дуги.

В состав вакуумной системы входит насосы: «АВЗ-180», «НВР-90» - механические, «2ДВН-500» - двухроторный, «НВБМ-5» - бустерный, вакуумные трубопроводы с пневматическими клапанами, комплект фланцев, уплотнений и арматуры.

Для питания электрической дуги в составе установки используется источник питания типа АР на 20 000 А, напряжение – до 75 В.

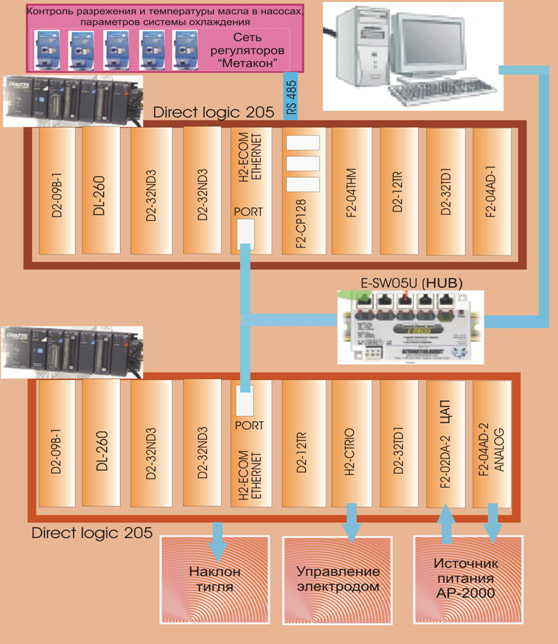

Система управления (СУ) установки «833 ДМ» построена по структуре PC-PLC и включает промышленный компьютер (верхний уровень), программируемый логический контроллер (нижний уровень).

|

Структурная схема системы управления печи «833 ДМ» |

Управление работой системы на нижнем уровне осуществляется от двух сертифицированных сетевых контроллеров DL-205 (ПЛК №1 и №2) компании PLC Direct by Koyo Inc. Обмен между контроллерами и промышленным компьютером организован по сети Ethernet.

Функции управления распределены между сетью контроллеров и промышленным компьютером.

Контроллер №1 обеспечивает управление источником питания типа АР, механизмами позиционирования электрода и наклона тигля (в качестве устройств обратной связи по перемещению применяются фотодатчики типа ЛИР-158В). С его помощью также организуется работа установки в следующих режимах:

- ручном, дополняющим наладочный режим советчиком оператора-технолога, блокирующим некорректные действия оператора;

- автоматическом, осуществляющим рабочий цикл плавки.

Контроллер DL-205 (№ 2) обеспечивает управление элементами электрической автоматики установки.

Таким образом, сеть программируемых контроллеров выполняет следующие функции:

- управление работой вакуумной системы в ручном и автоматическом режимах;

- поддержание с высокой точностью основных параметров процесса плавки: напряжения на дуге, тока дуги, скорости вертикального перемещения электрода, рабочего вакуума;

- программное управление процессом заливки металла из тигля в формы;

- автоматическое измерение натекания рабочей камеры.

В состав системы управления «833 ДМ» входит промышленный коммутатор/концентратор сети Ethernet модели E-SW05U, который монтируется на DIN-рейку и питается от источника постоянного тока напряжением 24 В. Коммутатор E-SW05U позволил подключить набор контроллеров и компьютер в одну сеть, что существенно повысило надежность и скорость обмена информацией между управляющими устройствами системы управления.

Широкополосная сеть общего пользования Ethernet поддерживает разделение трафика, дифференцированное обслуживание, многоадресные рассылки, обеспечивает надежную защиту и устойчивость в работе, имеет программные средства управления для эффективной эксплуатации и обслуживания. Доступ к каналу Ethernet базируется на алгоритме CSMA/CD (carrier sense multiple access with collision detection).

Промышленный компьютер выполняет терминальную задачу управления – ввод, редактирование, запись программ вакуумной плавки, визуализация состояния элементов технологического оборудования, хранение файлов истории технологического процесса, диагностики и ошибок.

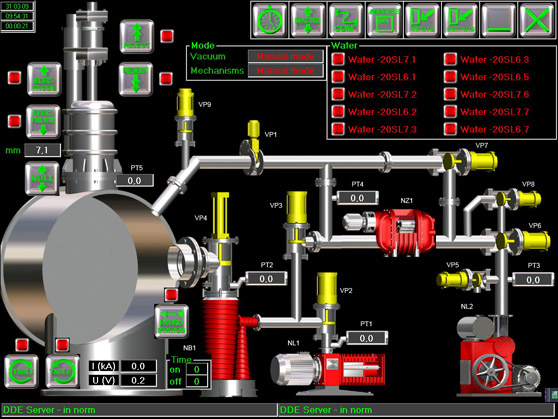

Для визуального наблюдения за состоянием механизмов вакуумной системы и значениями контролируемых параметров используются мнемосхема установки, на которой отображается динамика процесса плавки. Использование цветных объёмных изображений элементов мнемосхемы (насосы, клапаны, затворы, датчики), максимально приближённых к виду реальных конструкций, значительно облегчает работу оператора.

|

Интерфейс оператора содержит базовое окно с изображением клавиатуры вспомогательных экранов и мнемосхемы установки, включающей системы вакуумирования, плавки и охлаждения. Цвет элемента технологической системы показывает его состояние: красный – затвор закрыт, насос выключен; зелёный – затвор открыт, насос включён, жёлтый – неопределённое положение механизма.

В процессе работы установки система управления создает архивный файл параметров технологического процесса, файл событий и файл ошибок.

В файл событий производится запись сообщений о включении-выключении различных устройств, изменение вакуума на степень и др.

При возникновении ошибки на экране компьютера появляется окно, в котором отображается описание ошибки и рекомендации оператору по её устранению, а также производится соответствующая запись в файл ошибок.

С учётом жёстких требований к расширению технологических возможностей вакуумного дугового оборудования, повышению его технического уровня и безопасности разработаны новые конструктивные решения и расчётные методики, позволяющие с высокой точностью обеспечивать оптимальный режим технологического процесса.