Вакуумная печь «ПВ-900М»: новые возможности технологии термической обработки

Печь вакуумная «ПВ-900М» предназначена для реализации операции вакуумного отжига крупногабаритных сварных конструкций. Вакуумный отжиг титановых конструкций обеспечивает: снижение содержания водорода до безопасного уровня и, как следствие, устранение склонности металла к водородной хрупкости; снятие нежелательных остаточных напряжений; максимально возможное сохранение циклической прочности; нанесение защитных плёнок; предотвращение наводораживания в процессе эксплуатации; сохранение геометрии отжигаемого изделия.

Необходимость вакуумного отжига диктуется следующими специфическими особенностями титановых сплавов: высокой склонностью к водородному замедленному разрушению; чувствительностью к остаточным растягивающим напряжениям, которые из-за направленной диффузии водорода могут привести к замедленному хрупкому разрушению; повышенной чувствительностью к концентраторам напряжений; неблагоприятным влиянием альфированной поверхности на ресурсные характеристики детали; значительным влиянием структуры материала на служебные характеристики конструкции.

К новым решениям установки «ПВ-900М», по сравнению с предыдущими аналогами типа «УВН-1500» и «УВН-15.45», можно отнести:

|

Печь оснащена системой активного охлаждения садки аргоном с заданной скоростью. В рабочей камере со стороны задней крышки для охлаждения изделия с использованием газовой смеси установлен теплообменник. На задней крышке установлен привод вентилятора через специальный патрубок и уплотнение. На приводном валу внутри крышки закреплён вентилятор, а, с другой стороны вала, расположен шкив, который вращается от электродвигателя асинхронного типа с использованием частотного привода. Внутри крышки находится отражающий экран, необходимый для направления потока газовой среды, во время охлаждения.

Это позволило существенно увеличить скорость охлаждения садки и реализовать алгоритм оптимального программного охлаждения изделия с адаптацией по давлению в рабочей камере и температуре воды теплообменника. Управление вентилятором реализовано на базе частотного привода с регулированием частоты вращения для прокачки газовой смеси через внутренний теплообменник.

В системе охлаждения установлен ресивер и вакуумно-компрессионные насосы для повторного использования инертного газа (аргона).

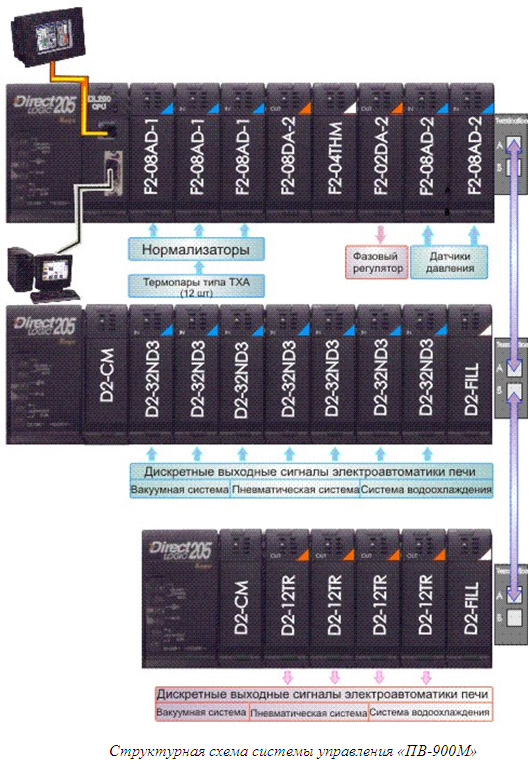

Система управления (СУ) установки «ПВ-900M» построена на базе промышленного компьютера (верхний уровень) и программируемого логического контроллера (ПЛК) Direct Logic компании PCL Direct by Koyo Inc (нижний уровень).

Система управления обеспечивает работу установки в нескольких режимах: «Наладка», «Ручное управление», «Программирование», «Автоматический».

В режиме «Наладка» управление механизмами установки осуществляется от мнемопанели пульта оператора. Режим реализован аппаратно, без контроллера, используется только при пуско-наладочных, ремонтно-профилактических работах и внештатных ситуациях.

Режим «Ручное управление» реализован на базе контроллера и обеспечивает безопасную эксплуатацию установки с соблюдением всех блокировок. Режим обеспечивает завершение автоматизированного цикла в случае его сбоя.

Режим «Программирование» обеспечивает просмотр, ввод и редактирование программ нагрева с любым количеством участков в графическом и цифровом виде. Оператор имеет возможность визуального контроля управляющей программы. Хранение программ организовано на жёстком диске промышленного компьютера.

Автоматический режим реализует рабочий цикл термической обработки при условии ввода оператором паспортных данных на изделия.

Нижний уровень СУ «ПВ-900М» построен на базе трёх каркасов D2-09B. Процессорный модуль D2-260 обеспечивает логические и технологические функции управления.

Регулятор для управления нагревом реализован на базе тиристорных модулей IRKT250-04 (IR) и блока управления тиристорами «БУСТ», обеспечивающего два режима управления: по числу полупериодов и фазовый, устройство контроля перехода через ноль формирует импульс в начале каждого полупериода соответствующей фазы, устройство контроля тока обеспечивает защитное отключение нагрузки при превышении установленной величины.

Программное обеспечение ПЛК обеспечивает многоконтурное регулирование температуры с любым количеством участков управляющей программы по ПИД-закону, расширенный диапазон изменения скорости нагрева и охлаждения от 25 до 200 градусов в час, адаптивное управление нарастанием температуры с организацией обратной связи по давлению – остановка нагрева до набора рабочего вакуума. Алгоритм управления процессом вакуумного отжига, учитывающий обратные связи по давлению и температуре в рабочей камере, минимизирует нестабильность процесса, обеспечивает существенное уменьшение потребляемой мощности и экономию электроэнергии.

Теплообменник и вентилятор, управляемый от частотного преобразователя мощностью 120 КВт, обеспечивает принципиально новые возможности на участке охлаждения изделий. На рисунке приведена графическая зависимость температуры от времени. Например, время охлаждения с 750ºС до 250ºС составило менее часа.

Терминальная задача в составе системы управления термической установки во многом определяет функциональные возможности и удобство управления. К верхнему порту процессорного модуля подключена сенсорная панель C-More, программное обеспечение которой обеспечивает многооконный интерфейс оператора.

Цветной графический многооконный интерфейс оператора реализован средствами языка Visual Basic 6 и работает под управлением операционной системы Windows 2000. Для визуального наблюдения за состоянием механизмов вакуумной схемы и значениями контролируемых параметров используется мнемосхема установки, на которой отображается динамика процесса отжига.

|